Keçeler

Sızdırmazlık elemanlarının fonksiyonu, iki ayrı ortamdaki akışkanın birbirine karışmasını önlemek ve sızdırmazlık elemanının ömrü boyunca akışkanın miktarının sabit kalmasını sağlamaktır. Sızdırmazlık elemanları çalışma mekanizmasına göre statik sızdırmazlık ve dinamik sızdırmazlık elemanları olmak üzere iki ana gruba ayrılır.

Statik Sızdırmazlık ,

Elastomerik malzemenin sahip olduğu sıkıştırılmazlık ve elastik modulüs özelliklerini ve sızdırmazlık elemanın sıkma payını temel alan, sızdırmazlık elemanın temas ettiği yüzeye uyguladığı basıncın, akışkanın basıncından daima yüksek olması sonucu sağlanan sızdırmazlıktır.

Dinamik Sızdırmazlık ,

Hareketli yüzeylerde çalışan sızdırmazlık elemanlarının bu yüzeye temas ettiği kısımda oluşan ince film tabakasındaki hidrodinamik etkiler sonucu oluşan sızdırmazlıktır.

Sızdırmazlık elemanlarının görevi, diğer makine parçalarını korumaktır. Sızdırmazlık elemanları; elastomer malzeme karışımı, malzemelerin fiziksel ve kimyasal özellikleri, toleransları, sızdırmazlık geometrileri gibi özellikleri ile birbirinden farklıdırlar. Bu özelliklerin sızdırmazlık mekanizması üzerine olan etkileri önemlidir.

Ana hammaddesi kauçuk olan sızdırmazlık elemanlarının tasarımı, üretim koşulları, kullanıma uygunluğu kadar depolama koşulları da büyük önem taşımaktadır. Uygun depolama koşullarının sağlanamadığı durumlarda ürün ömrü kısalır ve sızdırma problemleri ile karşılaşılır.

Sızdırmazlık elemanın depolanacağı ortam özellikleri aşağıdaki gibi olmalıdır:

Ortam Sıcaklığı:

Elastomerik malzemelerden üretilen sızdırmazlık elemanın depolanacağı ortam, maksimum 20°C olmalıdır. Yüksek sıcaklıklarda depolama durumunda kauçuk malzemeler kalıcı olarak sertleşir. Bunun sonucunda sızdırmazlık elemanının çalışma ortamındaki performansı azalır. Depolama ortamının çok düşük sıcaklıklarda olması kauçuğun kırılgan bir hal almasına sebep olur. Düşük sıcaklıklarda depolanan sızdırmazlık elemanları, depolama sırasında kırılmaları önlenecek şekilde saklanmalıdır.

Nem:

Ortamın bağıl nemi %70' in altında olmalıdır. Sıcaklık değişimi sonrasında bağıl nemin fazla olması, yoğunlaşma kaynaklı korozif bir ortam oluşmasına sebep olur. Ayrıca baz polimerine bağlı olarak bazı kauçuk malzemelerin bozulmasına sebep olur.

Isı Kaynakları:

Elastomerik sızdırmazlık elemanları ısı kaynaklarından yayılan ısı ile direkt temas etmeyecek yerlerde depolanmalıdır. Isı ile direkt temas eden kauçuk malzemelerin fiziksel ve kimyasal yapısında kalıcı değişimler gerçekleşir. Bu değişimler sızdırmazlık elemanının ömrünü olumsuz yönde etkiler.

Işık ve Ozon Kaynakları:

Ozonun kauçuk malzemeye olan etkilerini azaltmak için keçeler, direkt olarak güneş ışığına maruz kalmayacak bir ortamda depolanmalıdır. Bunun yanı sıra ozon oluşumuna katkı sağlayan kaynaklardan (civa buharlı lambalar, yüksek voltajlı elektrik motorları, vb.) uzak tutulmalıdır.

Ambalajlama:

Ambalaj sızdırmazlık elemanını toz, kum ve diğer kirleticilerden ve mekanik deformasyondan koruyabilecek özellikte olduğundan dolayı kullanılacağı zaman ambalajından çıkartılmalıdır.

Raf Ömrü:

Vulkanizasyon işleminden belli bir süre sonra kauçuk malzeme özelliklerinde kalıcı değişimler olur. Bu süre baz polimerin kimyasal yapısına bağlıdır.

Sızdırmazlık elemanının depolanacağı ortam, parça üzerine ağır bir cisim düşmesi sonucunda herhangi bir mekanik hasar olmasını önleyecek şekilde planlanmalıdır. Ayrıca depolama sırasında istifleme yapılıyorsa, ağırlık yüzünden sızdırmazlık elemanlarının deforme olması önlenmelidir. Sızdırmazlık elemanlarının taşıma ve depolanması sırasında çalışacağı mil ekseninin yere dik olacak şekilde istiflenmesine özen gösterilmelidir.

YUVA ÖZELLİKLERİ

Sızdırmazlık elemanın montajlanacağı yuva, montaj sırasında sızdırmazlık elemanın zarar görmesini önleyecek, rahat montajı ve statik sızdırmazlığı sağlayacak uygun ölçülerde olması gereklidir.

Uygun bir statik sızdırmazlık sağlayabilmesi için yuvanın iç çap ölçüsünün toleransı H8 (ISO 286-2) tolerans aralığından büyük olmamalıdır.

Sızdırmazlık elemanın zarar görmeden montajlanabilmesi için yuvanın yüzey pürüzlülüğü tanımlanan değerlerde olmalıdır. Dışı metal olan sızdırmazlık elemanlarında bu değer daha da düşük kullanılır.

Sızdırmazlık elemanın zarar görmeden montajlanabilmesi ve sızdırmazlığın sağlanabilmesi için yuva yüzeyinde derin çizikler ve metal çapakları bulunmamalıdır.

MİL ÖZELLİKLERİ

Sızdırmazlık elemanın montajlanacağı mil, montaj sırasında sızdırmazlık elemanın zarar görmesini önleyecek, rahat montajı sağlayacak, çalışma süresi boyunca sızdırmazlık elemanına en uygun çalışma yüzeyini sağlayacak, uygun ölçü ve yüzey pürüzlülüğü değerlerinde olmalıdır.

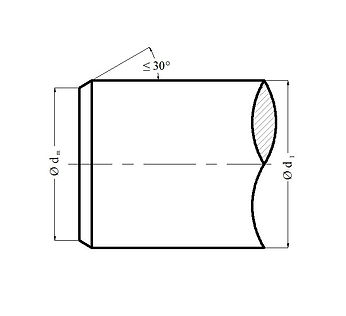

Sızdırmazlık elemanın zarar görmeden montajlanabilmesi için milin uç kısmında pah veya 1,8 - 3 mm değerleri arasında radyus olmalıdır.

Uygun bir dinamik sızdırmazlık sağlanabilmesi için milin dış çap ölçü toleransı h11 (ISO 286-2) tolerans aralığından büyük olmamalıdır.

Sızdırmazlık elemanın çalışma ömrünün uzun olması ve dinamik sızdırmazlığı sağlayan ince film tabakasının oluşabilmesi için sızdırmazlık elemanlarının çalışacağı yüzeyin pürüzlülük değerleri belirtilen değerlerde olmalıdır. Belirtilen değerlerden daha pürüzlü yüzeylerde keçenin ömrü kısalırken, pürüzlülüğün daha az olduğu yüzeylerde dudak altındaki ince yağ filmi tabakası oluşmadığından, sızdırmazlık sağlanamaz.

Sızdırmazlık elemanın uzun ömürlü olması için çalışacağı yüzeyin; işleme izlerinden, kir ve pastan arındırılmış olması gerekmektedir. Sert krom kaplama yapılmış veya taşlama ile işlenmiş yüzeyler sızdırmazlık elemanları için en uygun çalışma yüzeyleridir. Döner mil keçelerinin çalışacağı yüzeylerde işleme izlerinin olması kaçınılmaz ise; izlerin yönü milin dönüş yönüne göre yağ tarafına doğru olmalıdır. İleri geri hareketle çalışan sızdırmazlık elemanlarında işleme izleri kesinlikle olmamalıdır.

Sızdırmazlık elemanın performansının yüksek olması için çalıştığı milin sertliğinin minimum 45 HRC olması gereklidir. Sertleştirme işleminin yapılmadığı durumlarda mil çalışma esnasında zarar görür.

Dinamik sızdırmazlık elemanlarında milin salgı değerleri maksimum IT8 tolerans aralığında olmalıdır.

KEÇE GEOMETRİSİ

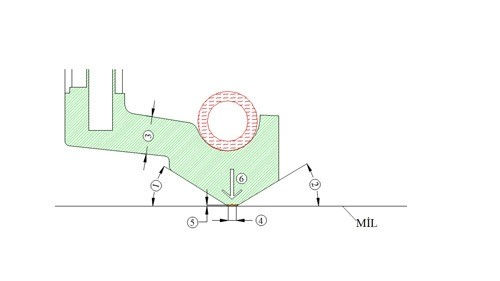

Döner mil keçelerinde dinamik sızdırmazlık; akışkanın hidrostatik basıncının sızdırmazlık dudağı altında oluşturduğu ince film tabakasındaki hidrodinamik etkilerle, sızan akışkanın sisteme geri pompalanması sayesinde gerçekleşir.

Bu hidrodinamik hareketlerin yönetilmesinde etkili olan parametreler; dudak açıları (1-2) , dudağın esnek kısmının kalınlığı (3), dudağın mil üzerinde oluşturduğu temas düzlüğü (4) , film tabakasının kalınlığı (5), yayın ve kauçuğun mile uyguladığı çapsal yüktür(6).